社史

- 1937年-1955年創業~東京へ進出

- 1956年-1974年極薄砥石への特化と装置開発への挑戦

- 1975年-1984年精密加工装置メーカーへ

- 1985年-1995年グローバルスタンダードを目指して

- 1996年-2003年企業体質強化へ

- 2004年-2011年大森の地での新たな一歩

- 2012年-2015年新たな将来像の具現化

- 2016年-より価値のある存在に

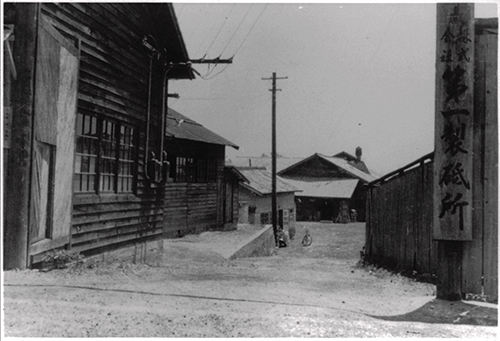

- 関家 三男が第一製砥所を呉市阿賀町に創業

- ビトリファイド研削砥石の製造ならびに販売を開始

- 組織を有限会社第一製砥所に変更し、本社を東京都神田に移転

- 稲根本製砥所(東京都品川区五反田)を買収し、当社工場とし本社も移転

- 阿賀工場の一部を改築し、レジノイド切断砥石の製造を開始

- 本社ならびに東京工場共に戦災を被る

- 終戦のため、一旦工場を閉鎖

- 阿賀工場のみで生産を再開

- 本社を東京都港区芝田町に移転

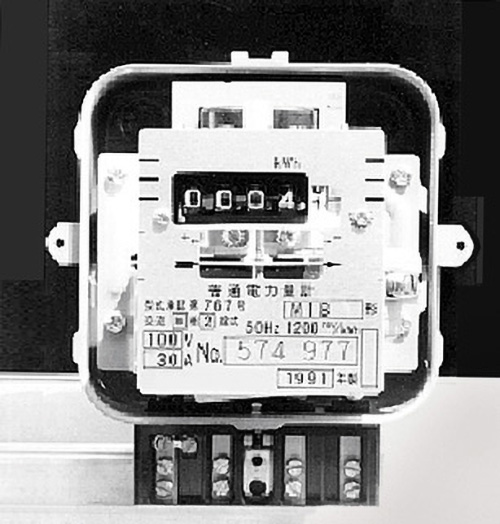

- 積算電力計C型磁石スリット入れ用レジン砥石を開発。シェア100%を達成

- 本社を東京都港区芝5丁目に移転

かねてより造船の街として有名であった広島県呉市。1937年、株式会社ディスコはその呉市阿賀町で砥石メーカー「第一製砥所」として創業しました。

当時の呉市は、戦艦大和の建造で知られる呉海軍工廠があり、日本一と言われたハイテクのメッカで製砥業も栄えていました。しかし、優秀な先発同業者が多かったために後発組の当社は品質的にも官需の仕事がとれず、やむなく民需を求めて本社を東京に移しました。

その後の戦後の復興期、電力計メーカーから思いがけない商談が持ち込まれました。それは電気の使用量を計測するための積算電力計の内部にあるC型の磁石の先端を研削、研磨する必要があり、このC字型磁石研削用の砥石を作れないかというものでした。技術陣を総動員して砥石の薄型化に取り組み、当時としては驚異的な厚さ1.2ミリの高精度薄型砥石の開発に成功しました。これを契機に、ものを「精密に」切断するというテーマに関心を向け始めたのです。

この本社移転と薄型砥石への転換がなければ、現在のディスコの姿はなかったかもしれません。

- 我が国最初の極薄のレジノイド砥石を完成

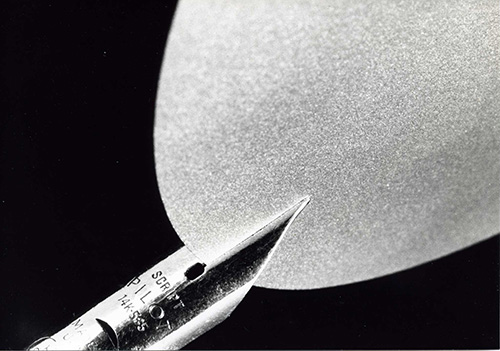

- 万年筆メーカーの依頼により、厚さ0.13~0.14ミリ、直径100ミリのレジノイド砥石の量産体制に入る

- 工場(呉工場)を呉市広町に新設し、阿賀工場の切断砥石部門を移転

- 有限会社を株式会社に改組

- 超極薄40ミクロンレジノイド切断砥石「ミクロンカット」の開発に成功

- 米国現地法人DISCO ABRASIVE SYSTEM, INC.を設立

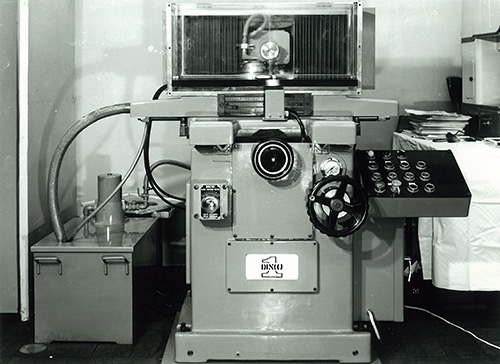

- DAS・DAD型スライシングマシーンを開発。販売を開始

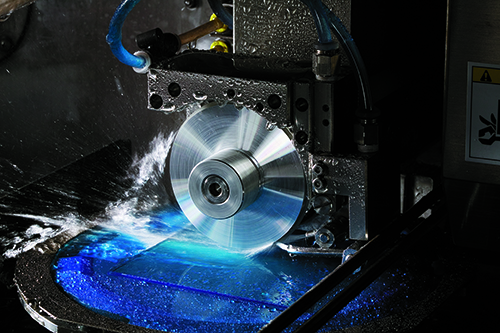

砥石の薄型化をさらに進め、1968年に厚さ40ミクロンの超極薄砥石「ミクロンカット」の開発に成功しました。この砥石は日刊工業新聞社の1968年十大新製品賞を受賞しました。

しかし、ここに大きな壁が立ちはだかります。それは、「加工中に砥石が割れる」というクレームに対し「装置側に問題がある」と説明しても、「砥石が悪い」と言われてしまうこと。なぜならどんな高精度の砥石ができても、それを使いこなせる切断装置がまだ世の中になかったからです。装置メーカーに試作機を作ってもらってもディスコの砥石の性能を活かすことはできなかったため、意を決して自ら装置開発に挑戦することを決めました。現在も受け継がれる「アプリケーション技術(利用技術)」を重視するディスコの姿勢も、この装置開発への第一歩を後押ししました。

また1969年には、後にシリコンバレーと呼ばれるようになる土地に日本の半導体関連企業として初めて進出し、海外展開も積極的に進めていきました。

そして1974年、アポロ11号が持ちかえった「月の石」の分析のための切断依頼が東京大学よりディスコに届きました。これは、ディスコの「精密に切る」技術が、より広い分野で求められてきていることを象徴するできごとでした。

- 「DAD-2H」オートマチックスクライバ/ダイシングソーを開発。セミコンウェストに展示し、大反響を呼ぶ

- 商号を株式会社ディスコに変更

- 「NBC-Z」ブレードを開発

- 世界初の全自動ダイシングソー「DFD-2H/S」を開発

- 社団法人中小企業研究センター賞 全国表彰(現グッドカンパニー大賞 グランプリ)を受賞

- ロータリー・サーフェイス・グラインダ「DFG-83H/6」を開発

- 国内140社、海外28カ国140社でディスコのダイシングソー1,000台が稼働し、圧倒的なシェアを確保。ディスコが供給した装置・技術サービスがテキサス・インスツルメンツ(TI)の半導体部門の業績に貢献したとして表彰される

- NBC-Zとフランジを一体化したハブブレード「NBC-ZH」を開発

- 装置の保守メンテナンスを担当する株式会社ディスコ技研(後のディスコエンジニアリングサービス)を設立

- 乾式ダイヤモンドカットオフホイール「ターボカット」を販売開始

- 本社を東京都大田区(旧本社)に新築移転

- 関家 憲一が代表取締役副社長に就任

- 道路切断用大径ダイヤモンドカットオフホイールを発売開始

ミクロンカットの開発から7年目、関家臣二(当時常務取締役)を中心とする開発チームが、現在のダイシングソーの原型である「DAD-2H」の開発に成功しました。この時期が、折しもシリコンバレーで半導体製造装置の展示会「SEMICON WEST」が開催されるタイミングと重なったため、ここが「DAD-2H」のデビューの場となりました。当時の製造装置は切断動作中に砥石が壊れて停止してしまうことが多かったため、「会期中は絶対にDAD-2Hを止めない」という強い信念を持ってこの場に臨みました。その結果、装置は途切れることなくデモ運転を続け、競合他社の装置と違う「止まらない装置」ということで、大きな反響を呼びました。

事業内容が砥石メーカーから砥石を用いた精密加工装置メーカーへと変化し、企業の体質も変化してきたことから、第一製砥所は1977年に英文社名の頭文字(Dai-Ichi Seitosho CO., Ltd.)をとったDISCO(ディスコ)に社名を変更しました。

- 関家三男が代表取締役を退任。それまでパートナーとして経営に当たっていた関家憲一と関家臣二がそれぞれ代表取締役社長と代表取締役副社長に就任。管理部門を憲一が、開発マーケッティング部門を臣二が担当する。

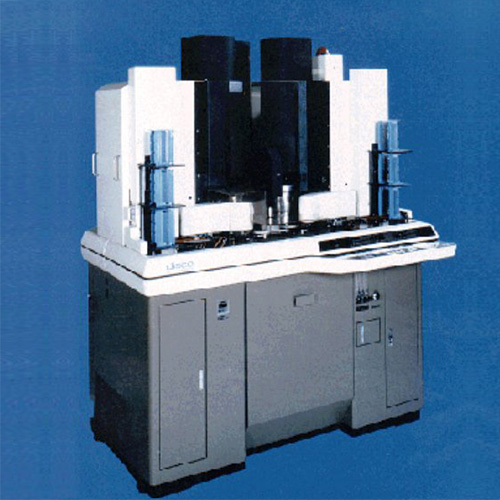

- デュアルダイシングソーシリーズ「DFD-3D/8」を 開発

- 全自動サーフェースグラインダ「DFG-82IF/8」を開発

- 会社の商号(英文)をDISCO CORPORATIONに変更

- 株式を日本証券業協会に店頭登録

- 桑畑工場用地約31,000坪取得

- オートマチックダイシングソー「DAD320」「DAD500シリーズ」を開発

DAD320 - フルオートマチックダイシングソー「DFD640」「DFD620」を開発

- デュアルダイシングソー「DFD650」を開発

- 国際標準化機構が定める品質システム「ISO-9002」を精密ダイヤ部門で取得

- EC委員会公認の安全規格審査・認証機関であるTUVの認証を受け、ヨーロッパ向け出荷機にCEマークの表示の開始

- 国際標準化機構が定める品質システム「ISO9001」をPS事業部として取得

1992年、平均年齢25歳、総勢15名、1年後のセミコンジャパンまでに主力機種をモデルチェンジさせ、セミコン会場で動作させることを目指す開発プロジェクトが発足しました。 その頃、某デバイスメーカーの九州にある工場の課長から、「各工程の装置をU字形状に並べて、オペレーターが全工程を一人で操作できるラインの導入を検討している。ついては、もっと小型で安い装置を作って欲しい。そうすれば200台は買う」という話が舞い込んだため、当初の計画にはなかったマニュアルダイシングソーも含めてモデルチェンジすることを目指し、このプロジェクトは発足しました。15名のメンバーは昼夜を問わずとにかく働きました。そしてプロジェクト発足から1年後のセミコンジャパンの会場に、無事フルモデルチェンジを遂げたフルオートダイサ「DFD620」と「DFD640」、セミオートグラインダ「DAG110」、そしてセミオートダイサ「DAD320」を10台、並べて出展することができました。その後、先述のデバイスメーカーへの1号機の納入、評価にこぎつけましたが、当の課長はマレーシアに転勤してしまっていたため、結局北九州工場の受注は得られず、マレーシア工場への10数台納入にとどまりました。しかし、装置の小型化が受け、国内外から多数の受注を得ることができ、当初の思惑とは異なってしまいましたが、ヒット製品となったのです。

- 企業としての価値観である「DISCO VALUES」を構築、社内共有を開始

- 溝呂木 斉が代表取締役副社長に就任

- 環境マネジメントシステムISO14001を広島事業所で取得

- 300 mmウェーハ対応のダイシングソー、グラインダを開発

- 株式を東京証券取引所第一部に上場

- 関家 臣二が代表取締役副会長を退任

- 長谷工場を呉市に開設

- 新シリーズフルオートマチックダイシングソー「DFD6350」「DFD6360」を開発

- 新シリーズフルオートマチックグラインダ「DFG8540」を開発

- 溝呂木 斉が代表取締役社長に就任

- 関家 憲一がSEMI会長に就任

- 乾式研磨方式のドライポリッシング工法を開発。初のドライポリッシャ「DFP8140」と「ドライポリッシングホイール」を製品化

- 精密ダイヤモンド砥石の新シリーズ「GF01」を開発

- 300 mmウェーハ対応のレーザソー「DFL7160」を開発

- 8インチウェーハ対応のオートマチックダイシングソー「DFD6240」を開発

- 300 mmウェーハ対応のグラインダ/ポリッシャ「DGP8760」およびインライン対応マルチウェーハマウンタ「DFM2700」を開発

「DISCO VALUES」は、ディスコがどのような考え方に基づき、どの方向を目指して企業活動を行っていくのかという、企業としての価値観を明らかにしたものです。

企業の規模が小さいほどコミュニケーションは緊密で、社員同士がお互いをよく知っています。また一人の社員が携わる職務の範囲も広く、会社がどのような状態にあるのかを一人ひとりが把握しています。そして、「どのような仕事が自社らしいのか」「どのような行動が支持されるのか」といった、企業において大切にされている価値観も共有されています。しかし、社員の数が増えるにつれ、同じ会社に勤めているのに顔も名前も知らない人が増えていきます。個人の携わる職務の範囲が狭くなれば、個人の立場からは会社全体が見えにくくなり、自分が関係する仕事以外には無関心になっていきます。そうなれば、「価値観」が自然に共有されることなど、とても期待できません。これはいわゆる大企業病の一つであり、この時期のディスコには、まさにその大企業病の兆しが見え始めていました。こういった状況を受けディスコは、規模が小さかったころには共有されていた価値観を、新しい時代にふさわしいものに整えて深耕する「フューチャープロジェクトα」を1995年に発足しました。その場でディスコの存在意義を徹底的に議論し、2年の歳月を経た1997年12月に「DISCO VALUES」を社員へ公開しました。

「DISCO VALUES」はただ掲げているだけでは意味がありません。社会や経営の環境の変化に即して見直しをつづけながら、今もなお、社員への浸透活動がさまざまな形で展開されています。

- 広島事業所「OHSAS(オーサス)18001」を取得

- 本社・R&Dセンターを東京都大田区大森北2-13-11に新築移転

- 新ロゴマークを導入

-

6インチウェーハ対応オートマチックダイシングソー「DAD3220/3230/3430」、8インチウェーハ対応パラレルデュアルダイシングソー「DFD6450」を開発

DAD3230 - ダイシングブレード「ZH05シリーズ」、「Z05シリーズ」を新たに開発

- 保守・サービス子会社「株式会社ディスコエンジニアリングサービス」吸収合併

- 超音波によるダイシングアプリケーションを開発

-

バックグラインディングの加工方法「TAIKO® プロセス」を開発

※TAIKOは株式会社ディスコの日本及びその他の国における登録商標です。

- 関家 憲一が代表取締役会長を退任し、名誉会長に就任

- 「ISO14001」の認証範囲を国内全拠点に拡大

- 信濃電気株式会社を営業譲渡により子会社化し、「株式会社ダイイチコンポーネンツ」として営業開始

- 高輝度LEDの生産性を向上するレーザ加工技術を開発

- 関家 憲一 SEMI名誉役員(Director Emeritus)に就任

- 浜松ホトニクス㈱と業務提携したレーザソー「DFL7340/7360」を開発

- 300 mmウェーハ対応ダイシングソー「DFD6362」を開発

- ドライポリッシングホイール「DP08シリーズ」を開発

- 300 mmウェーハ対応グラインダ/ポリッシャ「DGP8761」、マルチウェーハマウンタ「DFM2800」を開発

- 本社・R&DセンターB棟竣工

- 事業継続マネジメントシステム規格「BS25999-2:2007」の認証を取得

- 廃水ゼロ化を実現するダイシングソー用純水リサイクル装置「DWR1720」を開発

- フルオートマチックダイセパレータ「DDS2300」を開発

- 業界最薄の10 µm厚を実現するハブブレード「ZHZZ」を開発

- 溝呂木斉が代表取締役会長、関家一馬が代表取締役社長に就任

- 世界最小のデュアルスピンドル搭載マニュアルダイシングソー「DAD3650」を製品化

- 生産性・信頼性など装置基本性能を向上した300mmウェーハ対応新型フルオートマチックレーザソー「DFL7161」を製品化

- 桑畑工場に新棟を竣工

- 茅野工場に新棟を竣工

- ベトナムにサービスオフィスを新設

- ドレイン水の圧送機能、ダイシングソーとの通信機能を備えたダイシングソー用純水リサイクル装置「DWR1721」を開発

- 300 mm対応フルオートマチックサーフェースプレーナ「DFS8960」発表

- サファイア、SiCなどの硬脆材料向け4軸5チャックテーブル構造フルオートグラインダ「DFG8830」を開発

- 対応ウェーハサイズを300 mmに拡張したマニュアルダイシングソー「DAD3360」を開発

2004年11月、ディスコはおよそ20年間慣れ親しんだ東京都大田区東糀谷の土地を離れ、大田区大森北のアサヒビール工場跡地に本社R&Dセンターを新築移転しました。

1984年、品川から東糀谷に本社を新築移転した際には、そこで働く従業員は200名程度でした。移転後、ディスコの成長とともに従業員数は増加し、20年後の2004年には本社勤務の従業員は1000名に迫る数にまでなりました。老朽化した建屋の建て直しや新たな棟の建築など、人員の増加に合わせた施策を繰り返した結果、2004年の本社機能は、東糀谷に計6棟、数km離れた東品川に研修センターと、合計7箇所に分散している状態になっていました。試作現場やアプリケーションラボとデスクのある事務所フロアが異なる建物にある場合もあり、雨の日などには、片手に傘、もう一方の手に工具箱を持ち、エンジニアが2つの建屋を早足で行き来する光景などもよく見られました。

2004年に移転した大森本社では、事務所・現場・アプリケーションラボ・サービス部門など、ディスコの中核機能全てが同一の建屋に入り、より高いソリューションの提供が効率よくおこなえるようになりました。

- 精密加工ツール製造の呉工場にC棟を竣工

- フィリピンにサービスオフィスを新設

- 日本初、事業継続マネジメントシステム規格「ISO22301:2012」認証取得

- 多様なプロセスに一台で柔軟に対応するレーザソー「DFL7361」を開発

- 連結子会社株式会社テクニスコの全所有株式を譲渡

- 世界最小のフットプリント、機能向上を両立するセミオートマチックダイシングソー「DAD323」を開発

- 抗折強度向上型ゲッタリングDPホイール「DPEG-MZ」を開発

- 高負荷な条件での安定加工を実現するハブブレード「ZH14シリーズ」を開発

- 最適仕様を選択できる純水リサイクル装置「DWR1722」を開発

- 桑畑工場A棟Bゾーン竣工

- 勤務地の自由選択制を導入

- 最大360 mm角ワーク対応 デュアルスピンドル・ダイシングソー「DAD3660」を開発

- 高輝度の垂直構造型LED製造に最適な、ディスコ独自のレーザリフトオフを開発

2015年2月、当社最大の製造拠点である桑畑工場(広島県呉市)に、新棟を竣工しました。新棟と表現しているものの、正式名称は「桑畑工場A棟Bゾーン」であり、既存のA棟と同等の規模の建屋を増築したことになります。この竣工とほぼ同時期に、工場周辺の道路の整備も進み、これまでは立ち入ることのできなかった場所から桑畑工場を望めるようになりました。呉市街地から距離のある山深い土地に忽然と姿を現す8階建ての工場の迫力は、なかなかのものです。

また、竣工翌月の3月には山陽自動車道と当社呉工場の近傍である阿賀地区を結ぶ「東広島呉自動車道」が全線開通し、桑畑工場のすぐそばにもインターチェンジが設けられました。同自動車道が開通したことで、広島空港から桑畑工場、呉工場の移動の大半に信号の無い自動車専用道路を利用できるようになりました。従業員はもちろんのこと、国内外からのお客様も頻繁に訪れる工場へのアクセスが格段に改善されたことは、当社にとっての待ちに待った朗報となりました。

- DISCO presents ディスカバリーチャンネル プログラミングコンテストを初開催

新たな加工手法によるレーザスライス技術「KABRA®プロセス」を開発

- CMP対応フルオートマチックポリッシャ 「DFP8141」を開発

- 大判パッケージ基板対応ダイシングソー「DFD6310」を開発

- 健康経営優良法人「ホワイト500」に認定

KABRA®プロセスがCEATEC AWARD 2017で「審査委員特別賞」を受賞

- 省スペースレイアウトを追求したΦ300 mmウェーハ対応フルオートマチックダイシングソー「DFD6561」を開発

- 効率的なウェーハ加工処理を実現する並列加工搬送システムを開発

- 高スループットを実現するステルスダイシングレーザソー「DFL7362」を開発

- KABRA®プロセスを完全フルオート化する「KABRA!zen®」を開発

- 九州支店新社屋を移転、竣工

- 長野事業所・茅野工場 営業開始

- 難研削材の高精度加工を実現するΦ8インチウェーハ対応フルオートマチックグラインダ「DFG8640」を開発

- セミオートマチックダイシングソー4機種を同時モデルチェンジ

- スマートフォン等による精密加工装置の監視・制御システムを開発

- 桑畑工場A棟Cゾーンを竣工

- 「健康経営銘柄」に初選定

- 「東京都一斉帰宅抑制推進モデル企業」に選定

- 企業提案による初の日本規格協会規格「従業員満足規格JSA-S1001」を開発・発行

- アメリカ カリフォルニアオフィスを移転

- 「DAD3351」「DAD3361」「DAD3431」を開発、セミオートマチックダイシングソー全機種のモデルチェンジを完了

- フルオートマチックダイセパレータ「DDS2320」を開発

- クラスターシステム「MUSUBI」および対応3機種を製品化

- 広島事業所・桑畑工場が第8回「みどりの社会貢献賞」を受賞

- 内閣府より、地方創生応援税制(企業版ふるさと納税)に係る大臣表彰を受賞

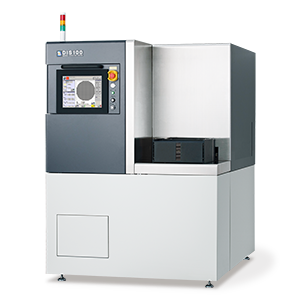

- インスペクションシステム「DIS100」を開発

- フルオートマチックグラインダ「DFG8020」「DFG8030」を開発

- 茅野工場B棟を竣工

- 桑畑工場A棟Dゾーンを竣工、A棟増築工事が完了

- 羽田R&Dセンターを東京都大田区東糀谷に設立

- 株式上場市場を東京証券取引所第一部から新市場区分「プライム市場」へ移行

- 会社形態を指名委員会等設置会社へ移行

-

中工程リサーチセンターを熊本県上益城郡益城町に開所

-

大阪支店新社屋を移転、竣工

- Φ8インチウェーハ対応 フルオートマチックダイシングソー「DFD6342」を販売開始

- SiCなど高硬質素材向けチップ分割装置「DDS2020」を開発

- ユーザビリティの向上・省スペース化を実現したオートマチックグラインダ「DAG811」を開発

- シリコンウェーハダイシング向けハブブレード「ZHSR Series」、高剛性メタルボンドブレード「TM22 Series」および オートブレードチェンジャー対応メタル・レジンボンドブレード「BH23 Series」を開発

- シリコンウェーハ向けGetteringDPホイール「DPEG Series SZ Type」を開発

- 広島事業所、長野事業所 RBAのVAP監査でプラチナ認証を取得

- インドにサービスオフィスを新設

大口径ダイヤモンドウェーハ製造を実現するKABRA®プロセスを開発

- 小チップデバイス向けチップ分割装置「DDS2030」を開発

- 330mm角までのパッケージ切断向けダイシングソー「DFD6370」を開発

- SiC向けダイシングブレード「ZHSC25」、および電子部品向けダイシングブレード「Z25」を開発

- グラインダなどの大流量に対応 純水リサイクル装置「DWR1730」を開発

KABRA®プロセスでGaNウェーハ生産を効率化「DKL7640」を開発