GaNウェーハ生産に最適なKABRA®プロセスを開発

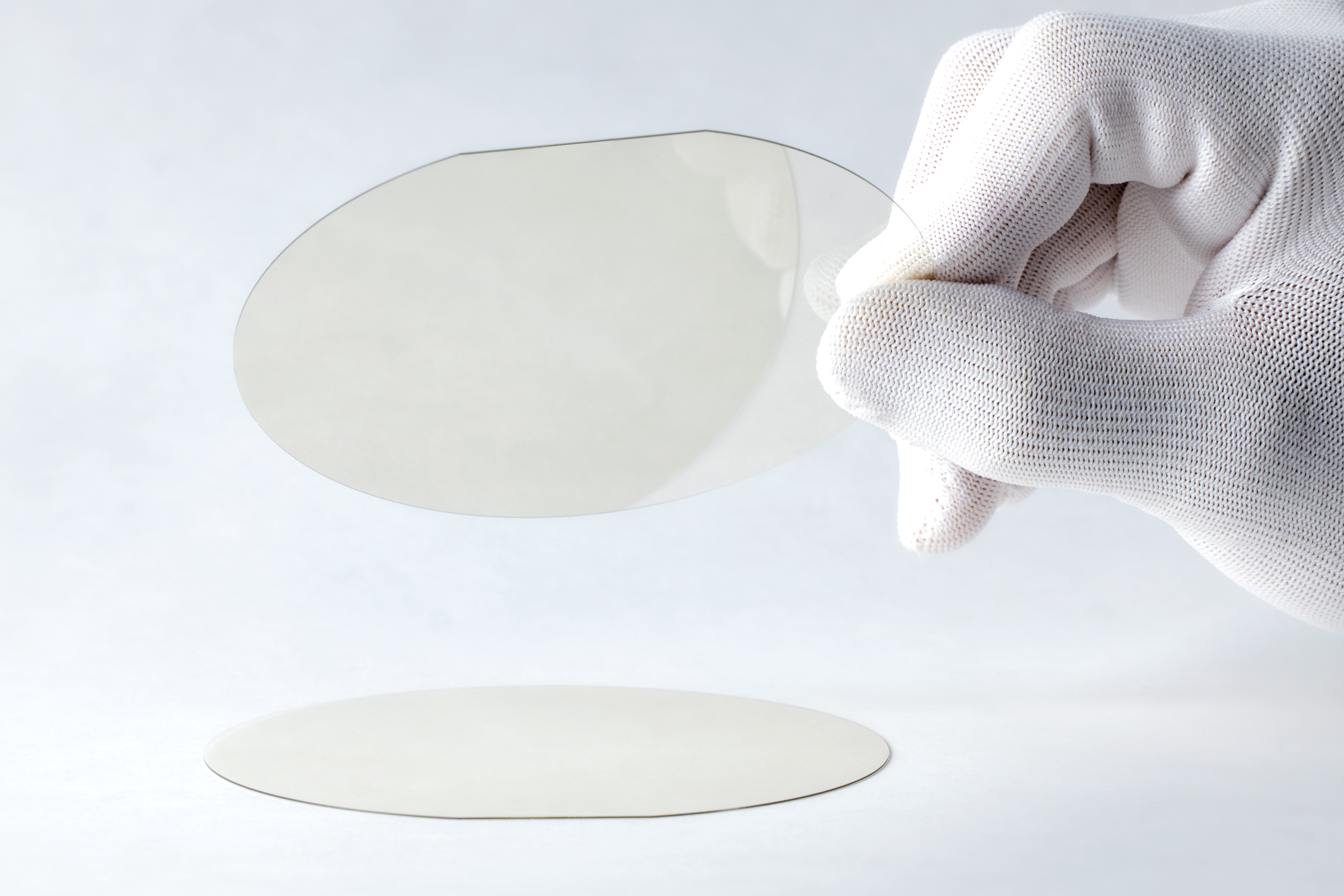

半導体製造装置メーカー・株式会社ディスコ(本社:東京都大田区、社長:関家一馬)は、レーザ加工によるインゴットスライス手法「KABRA」を用いた、GaN(窒化ガリウム)ウェーハ生産に最適化したプロセスを開発しました。当プロセスにより、GaNウェーハ生産時における取り枚数増及び加工時間の短縮を同時に実現します。

開発の背景

GaNは、パワーデバイス材料として電力変換の高速性に優れ、導通時の電力損失が少ないといった特性から小型電源や5G基地局向けなどに有望で、世界的なカーボンニュートラルの要求に対応する材料として注目が集まっています。一方で、GaNは結晶成長に時間を要する上、生産されるインゴットが小径で薄いため、貴重な材料とされています。

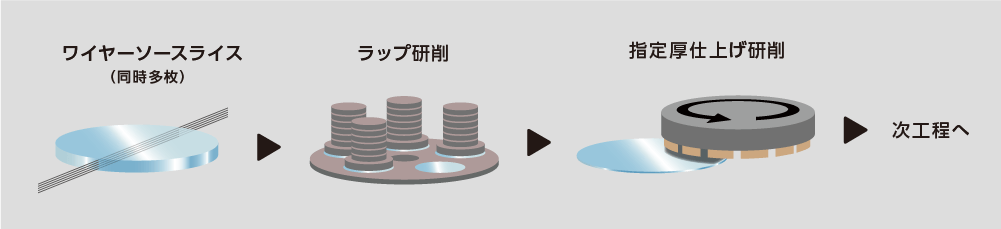

従来、GaNインゴットをウェーハ状にスライスする方法としてダイヤモンドワイヤソーが主流でした。しかしワイヤソーでのスライスは、加工時間、ワイヤの太さ同等以上に発生する切断部分の材料損失、切断後の表面平坦化を目的としたラップ研削時の材料損失によるウェーハ取り枚数の少なさなど、複数の課題がありました。これらはウェーハコスト高の要因となっており、GaNパワーデバイス普及の妨げとなっていました。

当社は、SiC(炭化ケイ素)ウェーハ生産向けKABRAプロセスを発表した当初から、SiCと並ぶ次世代パワーデバイスの基板材料であるGaN適用への要望を多くのメーカーより頂いておりました 。GaNに最適なKABRAプロセス実現のための研究開発を重ね、量産化技術としてこのたびの発表に至りました。

高い量産性

低材料損失

- レーザ焦点の位置をリアルタイム制御することで、厚みばらつきのないスライスが可能

- ワイヤソーと異なり切断後のうねりがないため、ラップ工程が不要

高スループット

- GaNに最適な特殊光学系及び加工方法を開発

- 短いステージ走査距離による効率的なKABRA層※1の形成を実現

高歩留まり

- インゴットエッジ付近にも均一なKABRA層を形成することで、材料内部に発生する窒素を効率的に排出、ウェーハ割れを抑制

※1:KABRAプロセスにて、材料内部にレーザ集光することでできた加工痕及び劈開した部分

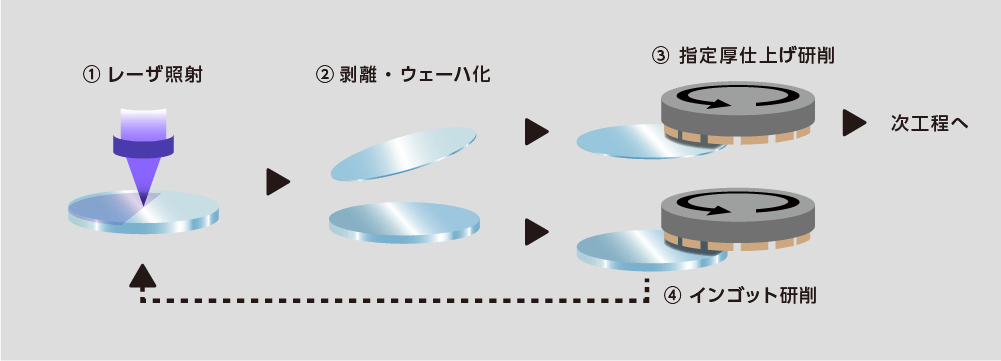

GaNウェーハ量産向け KABRAプロセス・フロー

- インゴット内部にレーザ照射しKABRA層を形成

- 剥離、ウェーハ化

- ウェーハを指定厚仕上げ研削

- 次のレーザ照射のためにインゴット上面を研削

(参考)従来プロセス・フロー(ワイヤソー)

優位性

従来プロセスとKABRAプロセスの比較※2

1.生産枚数比較

| KABRAプロセス※3 | 従来プロセス※4 | |

|---|---|---|

| 1インゴットからのウェーハ取り枚数 | 11枚 | 8枚 |

| 1時間あたりのウェーハ生産枚数 | 6枚※5 | 1枚※6 |

| 切断時材料損失 (1枚あたり) |

なし | 約150 μm |

| 研削に伴う材料損失 (1枚あたり・表裏両面) |

約60 µm (加工痕研削) |

約100 μm |

2.加工時間比較

| KABRAプロセス※3 | 従来プロセス※4 | |

|---|---|---|

| 切断加工 | レーザ:8分/枚 剥離:8分/枚 |

25時間 (多インゴット同時加工) |

| ウェーハ指定厚仕上げ研削 | 粗研削:10分/枚 仕上げ研削:10分/枚 |

6時間 (多枚同時加工) |

| ラップ研削の必要性 | 不要 | 要 |

※2:Φ2インチ、厚さ5mmのGaNインゴットから、指定厚400 µm(SEMI規格)のウェーハを生産する場合

※3:当社数値は本リリース時点

※4:マルチダイヤモンドワイヤソーで切断後、ラップ研削を行なう場合。数値は全てユーザヒアリングに基づく一般値

※5:インゴットx4個の並列処理を想定した生産枚数

※6:インゴットx4個を同時にワイヤソー、ラップ加工した時間から算出した生産枚数

今後の予定

テストカット・有償加工:本社・R&Dセンターにて随時受付、実施中

関連特許

34件(2023年7月3日時点。出願中含む)

株式会社ディスコについて

当社は、半導体や電子部品の製造に使用されるダイシングソーやグラインダなどの精密加工装置、および装置に取り付けて使用する精密加工ツールを提供する「半導体製造装置メーカー」です。これら製品に加え、装置とツールの利用技術の提供によりお客様の最適な加工結果を追求してきた結果、国内外のデバイスメーカーおよび半導体受託製造企業などに広く、当社製品・加工技術が採用されています。

詳細については、ウェブサイトwww.disco.co.jpをご覧ください。

お問い合わせ

株式会社ディスコ 広報室