KABRA®プロセスでGaNウェーハ生産を効率化 「DKL7640」を開発

半導体製造装置メーカー・株式会社ディスコ(本社:東京都大田区、社長:関家 一馬)は、レーザによるインゴットスライス手法「KABRA®」を用いて、GaN(窒化ガリウム)ウェーハ生産を効率化するレーザソー「DKL7640」を開発しました。

本装置はSEMICON Japan 2024(12/11-13 東京ビッグサイト)に出展する予定です。

開発背景

GaNは、優れたスイッチング性能や電力損失の少なさなどから、次世代パワー半導体の材料として注目される一方で、結晶成長に時間を要し、インゴットが小径で薄いことが高コストの要因となっています。また、GaNインゴットをスライスする際、ワイヤソーでは長時間がかかる上、ワイヤによる加工時や、切断面のラップ研削によるうねり除去時に材料ロスが発生します。

これらの要因がウェーハコスト高につながり、GaNパワーデバイス普及の妨げになることから、効率的なウェーハメイク手法が求められていました。

「DKL7640」は、GaNウェーハに最適化したKABRAプロセスで、ウェーハの高生産性を実現し、次世代半導体の量産ニーズにお応えします。

特徴

- ウェーハ取り枚数UP

- 加工時間を大幅に短縮し、スループット向上

- 将来的なインゴットの大口径化に対応

- オペレータ負担を軽減 装置内カメラやセンサでインゴットサイズや向き、置き位置を自動検出

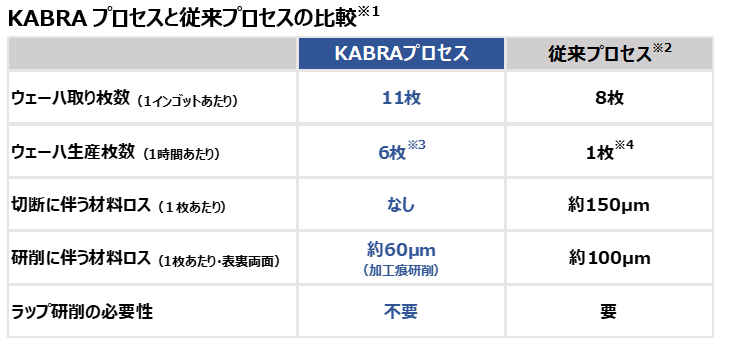

※1 : Φ2インチ、厚さ5㎜のGaNインゴットから、指定厚400µm(SEMI規格)のウェーハを生産する場合

※2 : マルチダイヤモンドワイヤソーで切断後、ラップ研削を行う場合。数値は全てユーザヒアリングに基づく一般値

※3 : インゴット×4個の並列処理を想定した生産枚数

※4 : インゴット×4個を同時にワイヤソー、ラップ加工した時間から算出した生産枚数

今後の対応

| SEMICON Japan 2024出展 | 2024年12月11日~13日 東京ビッグサイト |

|---|---|

| テストカット | 受付中 |

| 出荷開始 | 2025年秋頃を予定 |

株式会社ディスコについて

当社は、半導体や電子部品の製造に使用されるダイシングソーやグラインダなどの精密加工装置、および装置に取り付けて使用する精密加工ツールを提供する「半導体製造装置メーカー」です。これら製品に加え、装置とツールの利用技術の提供によりお客様の最適な加工結果を追求してきた結果、国内外のデバイスメーカーおよび半導体受託製造企業などに広く、当社製品・加工技術が採用されています。

詳細については、ウェブサイトwww.disco.co.jpをご覧ください。

お問い合わせ

株式会社ディスコ 広報室