超声波切割

解决方案

为了加工电子元器件(陶瓷)以及光学零部件(光学玻璃制成的棱镜,过滤镜等)而开发的超声波切割设备,提高了刀片切割难以对应的玻璃以及陶瓷等难切削材料的加工性能。

以往难切削材料加工时的难题

玻璃,陶瓷,金属,树脂等难切削材料在使用刀片切割时会发生各种问题。

-

由于发生刀片的磨粒钝化*1、气孔堵塞*2 等现象,导致加工负荷上升*3。而加工负荷的上升,则会增加加工物崩裂及毛刺,刀片破损、异常磨损以及加工物烧伤等各种不良现象的发生。

*1 刀片刀刃的磨粒产生磨损,且表面磨粒发生钝化的现象。在这种状态下,刀片就无法进行正常的加工

*2 刀片刀刃部粘附了加工物的切削碎屑及胶膜粘合剂等,致使表面磨粒不能突出的现象。与磨粒钝化一样,这种刀片也无法进行正常加工。

*3 使用较细的磨粒或提高进刀速度,都会导致加工负荷上升。通过观察主轴电流值的变化,就可确认加工负荷是否在上升。 - 刀片的适用范围会受到限制。为防止磨粒钝化及气孔堵塞等现象的发生,需要选择容易磨耗的结合剂种类的刀片,导致刀片寿命的缩短。另外,在选择磨粒尺寸时,也需要采用较大尺寸的#320~#600磨粒。

为了解决这些难切削材料加工过程中所出现的刀片切割问题而开发的就是超声波切割。

超声波切割加工原理

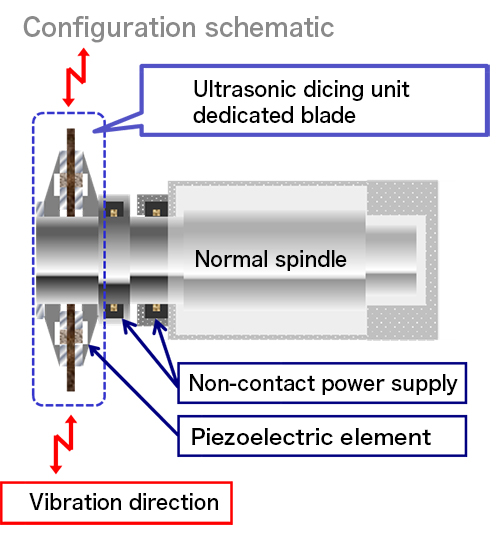

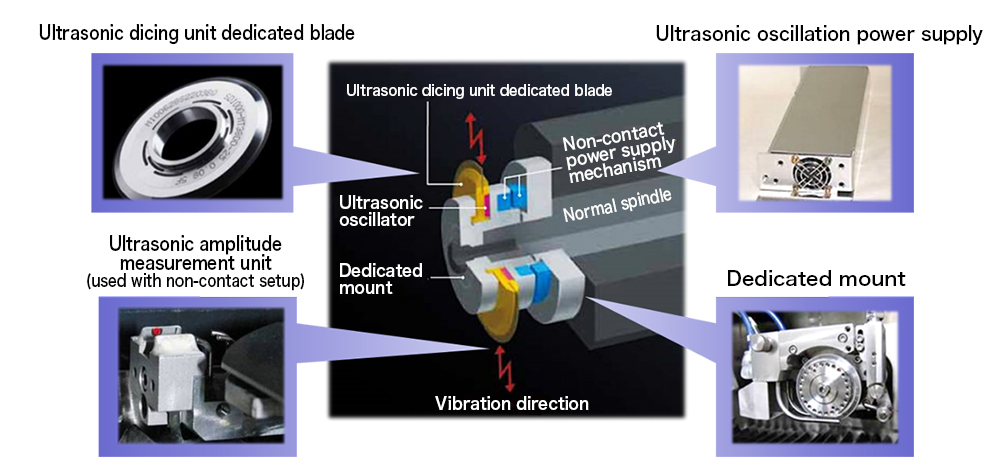

超声波切割,是使用内置超声波振动器的专用Φ2英寸刀片进行切割。在这种专用刀片的基台上有特殊的开叉口,主轴本体不传送振动只是对刀刃有效地实施径向振动,使刀片的外径有膨胀和收缩运动(图1)

图1 超声波振动发生原理

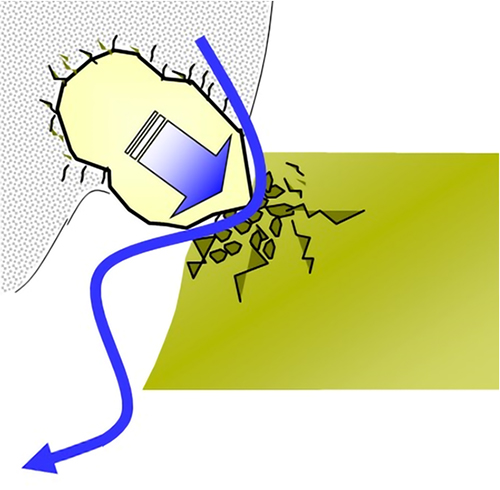

通过超声波振动,使刀片的径向产生瞬间的伸缩,在极短的时间内,使磨粒与加工物之间在高加速度状态下反复进行碰撞。(图2)其结果是一边使刀片的径向产生微小的破碎层,一边对其进行加工,因此能大幅度地降低刀片的加工负荷。另外,由于超声波的振动,使刀片与加工物之间产生间隙,从而大大改善了磨粒的冷却效果,防止磨粒钝化及气孔堵塞等现象的发生,提高加工品质以及延长刀片的使用寿命。(图4)

图2 超声波切割加工原理

-

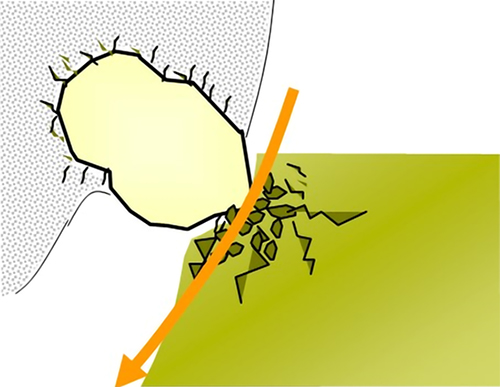

一般的切割加工

-

超声波切割加工

超声波切割的优点

通过减少加工负荷,改善磨粒的冷却状况,可获得各种良好的效果。

-

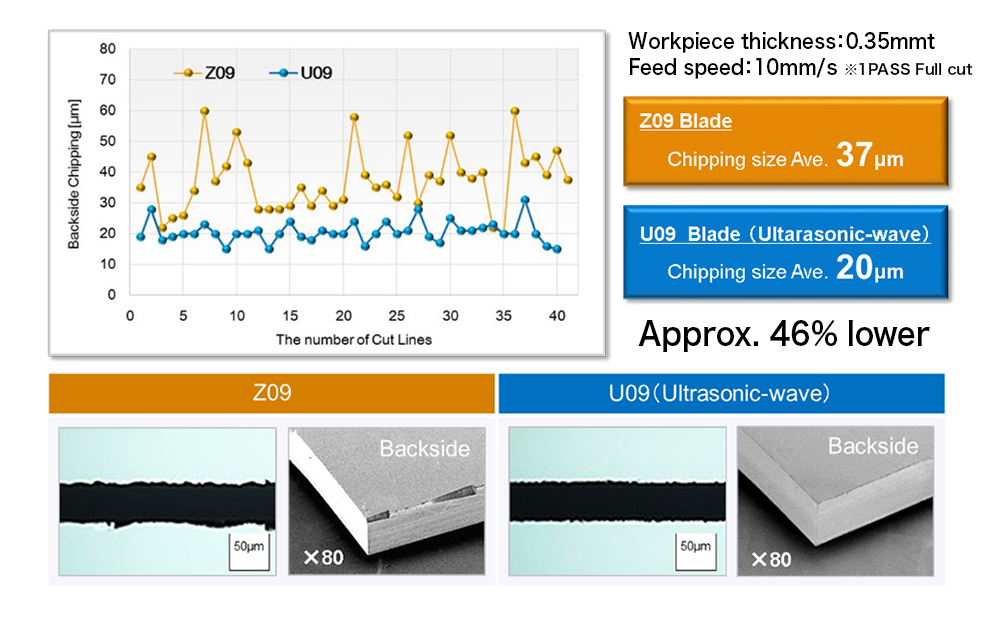

通过适当的刀片消耗,维持切削力,可以抑制突发崩裂的发生。以下所示SiC的切断实验,可把崩裂抑制在一半左右。

- 加工树脂和金属等延展材料时,由于磨粒的冷却效果和超声波的振动,能够抑制切削碎屑粘附在刀片的刀刃上,防止因气孔堵塞而导致加工不良现象的发生(毛刺增大)。

- 可以采用强度较高,但容易发生磨粒钝化及气孔堵塞的电铸类结合剂,可选择较细的磨粒,减小刀片的厚度,从而提高了加工物材料的使用效率。

超声波切割装置专用刀片

超声波切割需要专用刀片,超声波发振电源,振幅测试装置,专用法兰/盖子,专用软件的搭载,这些统称为超声波切割装置。不仅是对新设备,即使是使用中的设备也可以进行现地改装。刀片的结合剂种类也能和普通刀片相同,可选择树脂结合剂,金属结合剂,电铸结合剂,以满足客户的各种加工需求。

对应机种

可搭载于DAD3000系列,DFD6000系列机种

有关详细信息请垂询我们