高周波デバイスに使用されるGaAs(ガリウム砒素)などの化合物半導体は、従来のダイヤモンドブレードを使用したダイシング(以下: ブレードダイシング)では送り速度が遅く、高い生産性を得ることは困難でした。

またSiP (System in

Package)などによる高集積化を背景に、抗折強度が高い薄チップの製造技術が必要となってきています。しかし、ブレードダイシングではウェーハの厚みが薄くなるのに伴い、ダイシングの難易度が増しています。

ディスコではこうした課題を解決するために、レーザソーDFL7161のレーザヘッドと光学系の最適化を図り、レーザによるフルカットアプリケーションを確立しました。

アプリケーション

レーザフルカットダイシング プロセス

厚さ200 µm以下の薄ウェーハの上面(パターン面)にレーザを1回、もしくは複数回照射してテープまで切り込み、ウェーハをフルカットする手法です。レーザフルカットダイシングは送り速度を上昇できるため、スループットの向上が可能です。

加工実例

GaAs化合物半導体の薄ウェーハダイシング

GaAsウェーハは大変脆い素材のためダイシング中のウェーハの割れや欠けが発生しやすく、従来のブレードダイシングでは送り速度の上昇が困難でした。レーザフルカットダイシングでは、ブレードダイシングの10倍以上の送り速度で加工でき、スループットの向上が可能です。(送り速度は一例です。実際に加工するウェーハによって異なります。)

レーザフルカットダイシングは加工後のカーフ幅が細く、ブレードと比較してカーフロスが少ないため、ストリートリダクションを実現できます。小チップに切り出すために加工ライン数が多くなることが多い化合物半導体ウェーハは、ストリートリダクションの実現により、ウェーハ1枚から生産できるチップ個数を増やすことができます。

※ GaAs加工時には付帯設備として、気化したAsガスを除去する設備が必要です。

薄化したシリコンウェーハのフルカットダイシング

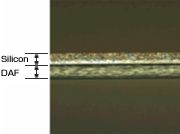

ウェーハの薄化に伴い、ダイシング時のチッピングやクラックがチップ強度に与える影響も大きくなっています。そのため、よりチッピングを抑制した加工が求められ、ダイシングの難易度は増しています。また薄化したチップを積層するボンディング材としてDAF(Die Attach Film)を用いることが増えているため、裏面にDAFを貼り付けたウェーハを、バリなどの発生を抑制し高品質にダイシングすることも課題の一つとなっています。

これらの課題に対しディスコでは、シリコンの薄ウェーハダイシングソリューションの一つとして、レーザでフルカットダイシングするアプリケーションを確立しています。レーザフルカットダイシングは、レーザの高速加工によるUPH向上が期待できます。またDAF付きシリコンウェーハも、シリコンとDAFを一括、または個別にダイシングすることが可能です。

-

シリコンウェーハ

チップ上面写真

-

DAF付きシリコンウェーハ

チップ側面写真

その他レーザフルカット加工例

裏面メタル膜付きシリコンウェーハ、GaP(ガリウム燐)ウェーハ、InP(インジウム燐)ウェーハ、GaN(窒化ガリウム)ウェーハ、Ge(ゲルマニウム)ウェーハなど

加工対応装置

Low-kグルービングで定評のあるΦ300 mmウェーハ対応の全自動レーザソーDFL7161のレーザヘッドと光学系を最適化した、レーザフルカットダイシング仕様の装置です。

お問い合わせ

ご質問・ご相談等ございましたら、お気軽にお問い合わせ下さい。