DBG+DAFレーザカット

ソリューション

DBG(Dicing Before

Grinding)*1プロセスは、研削によりチップ分割することから裏面チッピングを低減でき、これによりチップ抗折強度も向上が可能です。また、研削終了段階でチップに分割されているため、特に薄仕上げ時のウェーハ破損リスク低減が期待できます。こうしたDBGプロセスに、DAF(Die

Attach Film)*2を適用できるようになると、SiP(System in Package)など薄チップを積層するパッケージの製造にも、DBGプロセスの展開が可能になります。

DBGプロセスにDAFを適用する際には、チップ分割されたウェーハの裏面にDAFを貼り付け、再度DAFだけをカットする必要があります。この際のDAFカットをレーザフルカットにて行うアプリケーションを、今回ご紹介いたします。

*1 DBG (Dicing Before Grinding) : 従来の「裏面研削 → ウェーハ切断」というプロセスを逆転させ、先にウェーハをハーフカットした後、裏面研削によりチップ分割する技術です。

*2 DAF (Die Attach Film) : フィルム状のボンディング材料で、薄チップ積層などに用いられます。

アプリケーション

DBG加工後にブレードダイシングでDAFをカットする手法は、現状では以下の点で課題があります。

DBGプロセスにおけるブレードによるDAFカット時の課題

- チップの整列性

ダイシングテープの貼り付け、表面保護テープの剥離の際にチップずれ(カーフシフト)が生じることがあります。チップのずれ量が大きい場合は、ブレードが通るストリートを良好に確保できない場合があります。 - ブレードの刃幅

ストリート幅(チップ間の距離)より薄いブレードが必要なため、慎重な加工が求められます。 - 加工速度

カット後のDAFの品質を良好に保つために、高速での加工が難しい場合があります。

一方、DBG加工後にレーザでDAFをカットするアプリケーションでは、チップずれに対応した加工が可能になり、加工速度向上を図ることも可能です。

DBG+DAFレーザカットのプロセス

DBG加工後のウェーハをフレームに転写し、表面保護テープを剥離後、ウェーハ表面側からDAFをフルカットします。ウェーハは既にチップ分離していますので、チップ間からレーザを照射し、DAFのみを切断します。

DAFレーザカットのメリット

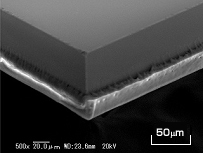

DAFの加工品質の改善

ブレードダイシングで発生するDAFカット時のバリを、レーザダイシングでは抑制することが可能です。

(70µmSi + 20µmDAF)

高速カットによる生産性の向上

ブレードダイシングと比較し、DAFフルカット時の加工速度の上昇が可能です。

加工実績例 : 加工送り速度100mm/sec ~ 300mm/secにて、1passでのDAFカット

(加工条件は、DAFの種類、DAFの厚み、ウェーハ厚み、カーフ幅などにより異なります)

特殊アライメントにより、チップずれに対応

DBG加工後のウェーハにチップずれが生じた場合にも、特殊アライメントを使用することでチップずれに追従した加工が可能です。各ラインのアライメントポイント毎にカーフ中心の位置を記憶し、その中心をレーザでカットします。

装置

お問い合わせ

ご質問・ご相談等ございましたら、お気軽にお問い合わせ下さい。