ディスコのBCM

災害等で、当社製品の供給が滞ると、お客様の生産にも支障が生じる可能性があります。

お客様が安心して当社製品をお選びいただけるように、ディスコは製品を安定的に供給する体制、特に、地震などの自然災害や未知の感染症の脅威に備えた体制作り「BCM(=Business Continuity Management)」に取り組んでいます。

ガバナンス

当社は事業継続に関する重要事項について、経営会議及び取締役会で審議・決議しています。

2004年以降、代表取締役(現代表執行役)がチェアマンを務め、業務執行役員をメンバーとし、社外取締役がオブザーブするBCMコミッティを月1回開催し、BCMに関する方針、年度の目標、活動の方向性等の審議や各種施策の実行状況の報告及び議論を行っています。また、「BCMを含むリスク対応・管理状況」は、全ての社外取締役で構成し、代表執行役の執行状況を評価する代表執行役評価委員会における評価項目の1つとなっています。さらに、BCMを担う専門の組織「BCM推進チーム」を設置し、本社・R&Dセンターだけでなく、広島事業所、長野事業所といった全ての生産拠点のBCM体制の構築を推進しています。

戦略

当社グループの企業理念である「DISCO VALUES」マネジメント ガイドラインズに、リスク管理、安定供給、BCMに関する基本的な考え方を定めています。

当社グループのお客様は、変化が激しいハイテク業界に属しており、さらにインフラを支える半導体・電子部品等を供給しています。

このような事業環境において、当社グループの安定供給への取り組みや体制構築が、お客様がディスコをお選びいただく理由の1つとなり、その付加価値が競合企業との差異となり、当社グループのビジネスの強靭化や持続的な企業価値の増大につながると考えています。

また、企業理念の「DISCO VALUES」には上述のとおり「事業継続管理(BCM)は、日常業務に溶け込んで初めて活きる。それは非常時の行動にあらわれる」と定めています。これは、自然災害やパンデミック等の緊急時において、リスクを最小限に抑えるためには、設備投資等のハード面だけでなく、従業員の意識や日常の行動に働きかけ、非常時への備えを「あたりまえ」の状態にするソフト面の対策が重要との考えを表しています。そして、これらの対策によって、緊急時において、マニュアルやBCM専門部署の指示のみに頼るのではなく、各部署や一人ひとりが適切な判断を行い、または、危険を回避し自身を守る行動を取れるようになることをディスコのBCM対策の1つのゴールとしています。

このような経営方針のもと、事業継続のための戦略的な資本的支出(CAPEX)、主要な施策等を以下のとおり実施しています。

1)リスクの影響を最小限に抑える設備投資と対策

- 地震への対策

- 水リスク(海洋災害含む)への対応

- 生産・供給継続のための取り組み

- 出荷輸送手段停止への対策

- 情報セキュリティ・IT-BCP

- 感染症リスクへの対応

自然災害リスクに関して、地震の多い日本では、地震への対策は欠かせません。そこで、全ての主力製品を製造する工場は、免震構造を採用しており、地震の被害を低減しています。さらに、緊急時における電力の確保や水リスクへの対応等を行っています。

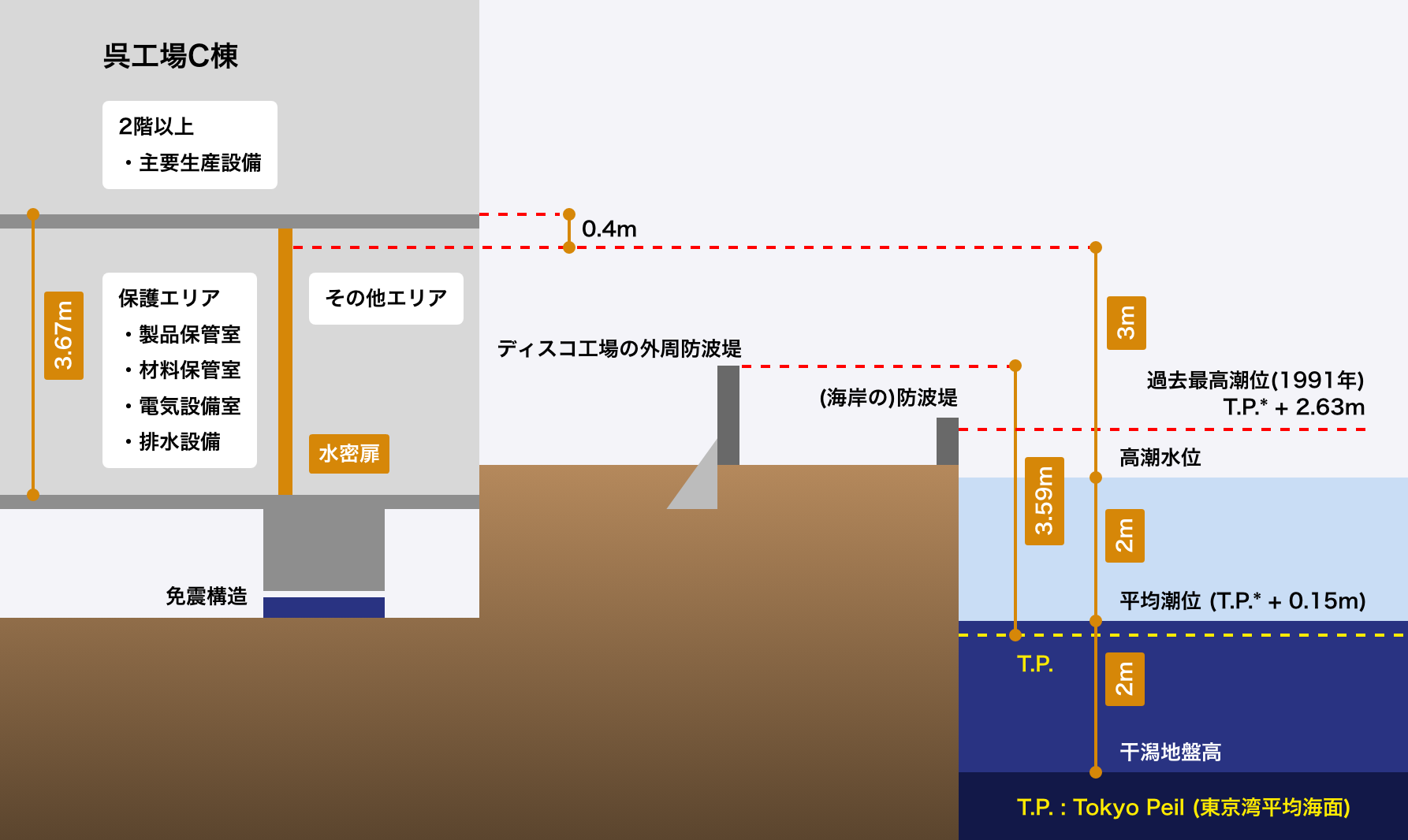

i)津波や高潮等の海洋災害リスク

呉工場は海岸近くに位置しており、津波や高潮等のリスクがあるため、工場の外周に防水壁や防潮堤を設置しています。防潮堤のTP高さ(日本水準原点の東京湾平均海面、Tokyo Peil:T.P. からの標高)は3.59mに設計しており、工場の門に設置された防潮堤(写真ご参照)は、緊急時に水を検知すると自動で上昇する構造です。また、主要な生産設備は2階以上に配置し水リスクの影響を最小限に留めるとともに、1階の重要な設備を保護するための水密扉も設置しています。

門に設置された防潮堤

(平常時)

(防潮堤上昇時)

海水面の高さと呉工場の設計

ii)断水リスク

桑畑工場では、地下貯水槽に約1,000トンの工業用水を貯水し、断水時でも生産を概ね10日程度継続可能な体制を構築しています。さらに、井戸からの井水供給ラインを構築し断水リスクに備えています。

製品毎に優先順位をつけ、災害等の緊急時における具体的な復旧目標を設定し、下記の各種対策を講じています。

i)精密加工ツール

精密加工ツールは、当社製品群の中でも供給が停止した場合のお客様の生産への影響が非常に大きいため、最優先復旧製品としており、生産に必要な原材料の備蓄や調達リスク低減を実施しています。

・原材料の備蓄

災害などによるサプライチェーンの途絶や原材料の供給停止等に備え、常時最低6か月分以上の在庫を備蓄しています。

・調達リスクへの対策

ロケーションリスクやその発生の可能性等から選定した数百社に及ぶ調達先を調査し、調達品のリスク評価を実施しています。高リスク調達品については優先的かつ通常備蓄よりも多く備蓄するなどの対策を講じています。

・代替生産体制の構築

精密加工ツールは広島事業所(呉工場、桑畑工場)と長野事業所(茅野工場)、2つの拠点で同一製品の生産を可能とする二拠点生産を目指し体制構築を推進しています。最終的には、全ての製品を二拠点で生産する体制を目指しています。これは、一つの拠点で生産が停止した際も他の拠点においてバックアップ生産を行い、お客様への製品供給を維持することを目的としています。

ii)装置部品

・保管場所分散によるリスクヘッジ

装置メンテナンス部品等は自社だけではなく、他社物流倉庫にも備蓄をしており、いずれかの拠点が被害を受けた場合についても、お客様への供給が可能な体制を構築しています。

・営業本部に部品供給専門部署を設置

部品供給専門部署を営業本部内に設置することにより、お客様への部品供給に関するリスク対策や緊急時の対応について一貫して行える体制を整備しています。

iii)機能消耗品

・原材料・完成品の備蓄

災害などによるサプライチェーンの途絶や原材料サプライヤーの供給停止等に備え、数ヶ月分以上の原材料在庫を保有しています。さらに、完成品在庫も備蓄することにより、突然の原材料供給停止等のインシデントが発生しても、供給を継続できる体制を構築しています。

・水の供給停止への備え

水溶液製品は、製造過程で多くの水資源を使用するため、何らかの原因で水の供給が停止した場合、生産に多大な影響を及ぼします。こうした事態への対策として、断水リスクに備えた体制を構築しています。

・災害時における完成品出荷

検査機器のバックアップ電源を確保することにより、被災後3日以内に完成品の出荷を復旧させる体制を構築しています。

i)自社トラックでの代替運送

10t大型トラック、最大積載量6.5t以上のトラックを自社で保有し、災害発生時、運送サプライヤーが操業を停止した際に、自社にて製品を運送可能な体制を構築しています。また、こうした代替運送の定期的な演習を実施し、検証しています。

ii)海路輸送体制の構築

陸路が遮断されるリスクに備え、チャーター船等による輸送の実働検証を行っています。さらに、自社で保有する社有船での海路輸送も可能な体制を構築しています。

近年、世界的にサイバー攻撃が増加しており、コンピュータウイルスによるサイバーテロや大規模な情報漏えい、ビジネスメール詐欺などの脅威が深刻化しています。このような脅威に備え、事業継続の観点から、当社グループでは下記の対策を講じています。

i)情報セキュリティ管理体制

1. 責任者情報セキュリティ及び個人情報保護を経営上の重要な課題の一つと位置づけ、最高情報責任者(CIO)を代表執行役社長が、最高個人情報保護責任者(CPO)を執行役常務が務めています。また、情報システムに関する戦略及び具体的な開発計画は、毎年度、経営会議で決定しています。

2. ポリシーとルール

情報セキュリティ及び個人情報の取り扱いに関する方針、規程、ガイドライン等を策定し、役員・従業員に対して継続的に周知・教育を行い、これらの遵守を徹底しています。また、ルール違反が確認された場合は、就業規則等に基づいて適切な処分を行います。

3. 内部監査

情報セキュリティ及び個人情報保護に関する内部監査を年1回実施し、体制の継続的な強化と改善を図っています。

4. エスカレーション

情報セキュリティ及び個人情報に関する相談・告発窓口(※)を設置しています。

※本窓口では、情報セキュリティ及び個人情報に関する内容に限らず、倫理やコンプライアンスに反する行為およびそのおそれがある行為に関する相談・告発も受け付けています。

5. 国際標準に基づく運用

米国のセキュリティ標準「NIST SP 800-171」を参考に、セキュリティレベルの継続的な向上に努めています。

ii)情報セキュリティ強化のための取り組み

1. 各製造拠点における製造基幹システムのクローズ化各製造拠点における基幹システムは、他拠点と連携せずとも独立して稼働可能な構成とし、ウイルス感染等による障害が他拠点に波及しない仕組みを整えています。

2. インシデント対策の点検・見直し

高度化するサイバー攻撃に対応するため、インシデント対応手順(セキュリティインシデントに対する準備、検出、分析、対応及び復旧手順)を含む情報セキュリティ計画を作成し、少なくとも年2回は内容の点検・見直しを実施しています。

3. 第三者による脆弱性評価の実施

情報セキュリティ対策の客観的評価として外部機関によるセキュリティリスクアセスメント、脆弱性分析等を実施し、その結果を基に継続的な改善を図っています。

4. 情報セキュリティ教育

入社時研修に加えて、年1回、正社員、嘱託社員、パート社員、派遣社員を含む全従業員が情報セキュリティ教育を受講しています。

加えて、標的型メール訓練も実施しており、その結果は全社に共有し危機意識の醸成と今後の対策に活用しています。

また、地震などの災害時に備え下記の対策を講じています。

5. 拠点間におけるサーバのバックアップ体制

拠点間でのサーババックアップ体制を整備し、万が一、一部拠点のサーバがダウンしても業務継続が可能な体制を構築しています。また、スムーズな切替を確保するため、情報システム部門及び各部署が連携し定期的に検証を行っています。

6. 各製造拠点のインターネット回線の冗長化(二重化)

引き込みルートを分けて二重化しており、ネットワークの安定化に努めています。

当社は2008年6月に、新型インフルエンザの感染拡大を想定した準備を開始しました。「従業員から一人も感染者を出さない」「もし罹った場合には感染を拡大させない」「状況に応じた事業継続ができる体制を整える」の3つを方針とし、感染症への備えを進めています。平常時においても、例えば、従業員に毎日出社前の検温や、出社時の手指消毒の実施を求めています。また、他にもマスクや消毒液の備蓄等をしています。

2) 事業継続活動のフレームワーク

- 災害想定と事業への影響度の分析

- BCM活動のフレームワーク

- サプライヤーリスクマネジメント

- 外部規格(ISO22301:2019認証)の取得

事業継続を阻害する可能性のあるリスクやその発生規模を想定し、想定したリスク(地震、津波、洪水、豪雨、豪雪、その他自然災害、火災・爆発などの事故、テロ・政変などの紛争、広域伝染病・感染症など)が発生した場合における事業継続・再開に与える影響度を調査、分析しています。

BCMコミッティで策定する方針や年度目標をもとに、事業継続のための各種施策等の全社的な活動を実施しています。また、BCMコミッティにおいて、全40の部署を事業継続上必要な機能を持つ「BCP対象組織」に選定し、これらの部署を対象として、毎年、下記のPDCAサイクルに基づき重点的なBCM対策を実行しています。

i)毎月活動

BCP対象組織の各部署が、事業継続上のリスクに対する施策を実施し、報告する活動を毎月実施しています。活動内容は、毎月、BCMコミッティに報告され、良事例は、全社の部門長が出席する幹部会において報告され、全社横断的に情報を共有しています。

事例1)輸出管理室

出荷の際に利用される陸路が寸断された場合に備え、チャーター船や定期フェリールート等の複数ルートを活用した海上輸送体制を構築し、その実働検証を行っています。

事例2)経理部

本社経理と広島事業所の経理が、毎月交代で支払業務を実施することにより、災害等の緊急時にも即座に相互バックアップを行い、支払業務を滞りなく実施する体制を構築しています。

BCM専門部署が、毎月活動の報告内容から、各部署において認識しているリスクを抽出、分析し、複数部署が共通して認識するリスクに対応する年度活動を設定し、BCP対象組織で共通の年度活動を実施しています。これにより、リスクが大きくなる前に部署横断的な対策を講じ、危機の未然防止策の強化を図っています。

サプライヤー能力評価を毎年1回実施し、サプライヤーの事業継続体制をモニタリングしています。また、評価の結果、重要サプライヤーの点数が低い場合は、実際に訪問し、BCM対策のレクチャー等の対応を行っています。

客観的な視点でディスコのBCM活動の適正性を検証することを目的として外部規格の認証を受けています。まず、2008年に国内の半導体関連企業として初めてBS25999の認証を受け、2012年には日本企業で初めてISO22301の認証を受けました。また、ISO22301は、認証を取得して以降、年1回外部認証機関の継続審査を受け、認証を維持し続けています。

3)従業員意識の向上

- 教育

- 従業員インセンティブ

新卒入社者・中途採用者ともに、入社時にBCM教育の受講を義務づけ、当社の施策や、従業員に求められる行動等の理解促進を行っています。

例えば、「毎日体温を測定する」、「地震災害時に備えた家庭における備蓄の実施」(食料や水、生活用品等)、「地震に備えて自宅寝室に倒れるものを置かない」等の、従業員ひとり一人のBCM対策の実施状況をポイント化し、そのポイントを賞与の一部に反映させるインセンティブを実施しています。

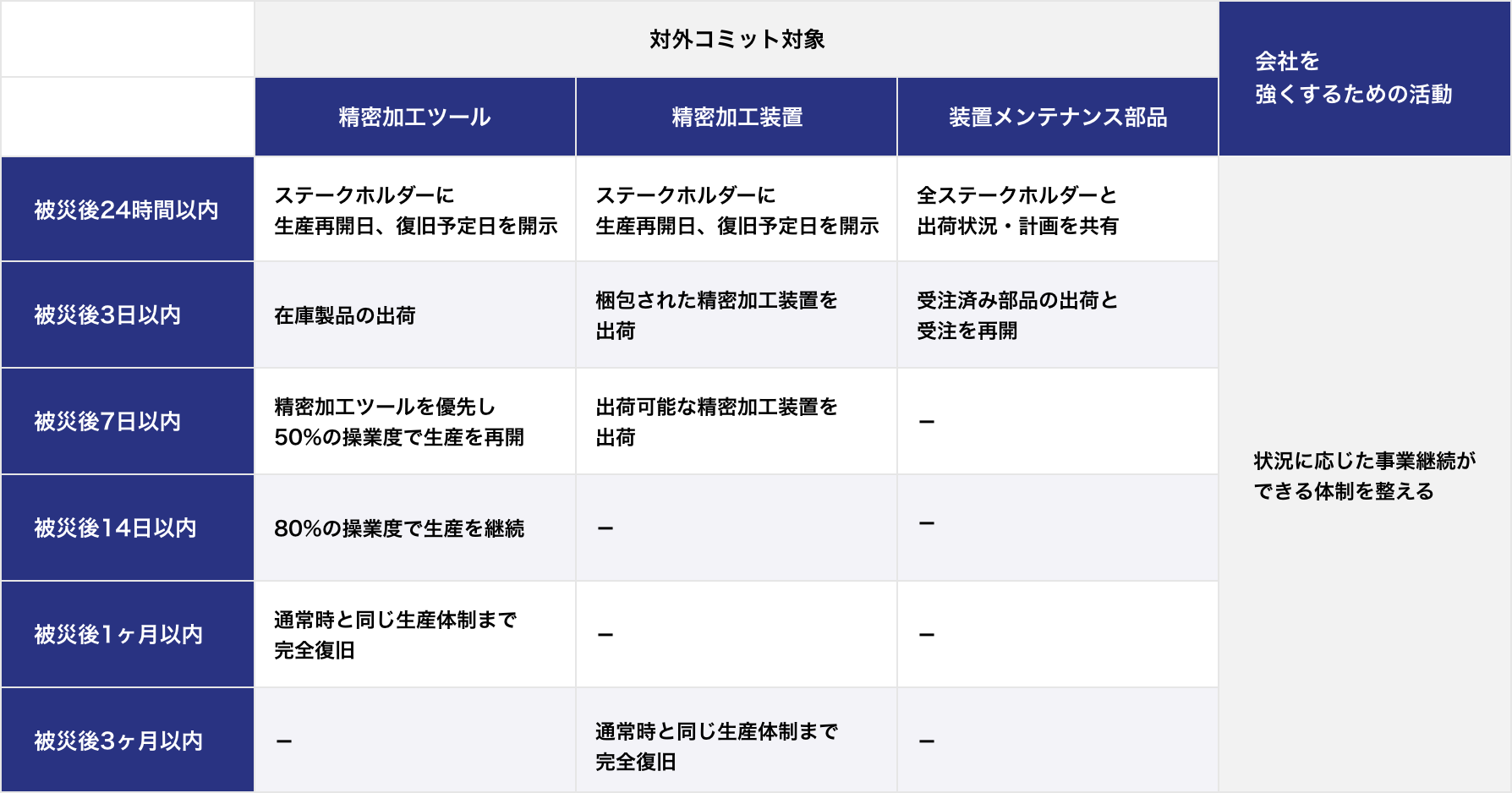

指標と目標(災害に見舞われた際におけるディスコの復旧目標)

ディスコは、精密加工ツール・精密加工装置の製造・出荷、装置メンテナンス部品の受発注という事業群に対し、災害で被害を受けた場合のそれぞれの復旧目標時間を設定し、公開しています。

事業継続に関する目標を明確にし開示することで、ステークホルダーの皆様の安心に繋がると考えています。

BCMを維持、改善していくための体制

BCMを維持し継続的に改善していくためにISO22301:2019に準拠したマネジメントシステムを構築しています。

事業継続に関する弊社の標準回答はこちらよりダウンロード可能です。(更新日:2025年2月12日)