薄型晶片切割加工

解决方案

近年来、随着各种小型化电子产品,尤其是面向移动通信产品的SIP(System In Package)、IC卡以及RFID终端产品等被正式推向市场,芯片厚度在50 µm以下的产品在市场上也日益趋向于实用化。随着客户对最终产品需求的不断扩大,薄型晶片加工技术的重要性也在逐步提高。目前在加工薄型晶片时,采用以往的加工技术已无法获得客户所要求的加工精度,因此DISCO公司正在积极地研究开发相关的应用技术和磨轮(磨轮刀片)。

磨轮刀片

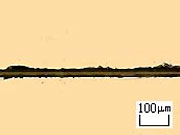

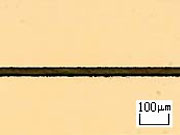

如果加工物的厚度变薄,背面崩裂现象就会有加重的趋势。照片1、2所示的是厚度为25

µm的硅晶片(采用干式抛光法对背面进行研磨抛光)在加工后发生的背面崩裂状况。由于照片1是以用于通常晶片厚度,由普通尺寸的磨粒构成的磨轮刀片(#2000)进行加工的,所以背面崩裂的现象比较明显。而照片2是使用由微细磨粒构成的磨轮刀片(#4800)进行加工的。为了解决薄型晶片的背面崩裂,使用由微细磨粒构成的磨轮刀片进行加工,是减轻对加工物冲击力的关键因素。(参照图1)

关于使用微细磨粒的磨轮刀片的详细情况,请直接向销售负责人咨询。

-

照片1:使用普通磨粒的磨轮刀片(#2000)

-

照片2:使用微细磨粒的磨轮刀片(#4800)

加工条件

如上所述、在加工薄型晶片时,需要使用由微细磨粒构成的磨轮刀片。但是、由于微细磨粒的磨轮刀片没有足够的切割能力,容易引起容屑槽堵塞,并且还会受到晶片表面镀膜以及TEG的影响,导致背面的加工质量恶化。在这种情况下,以阶梯切割代替单主轴切割有望获得较好的改善效果。 另外、使用磨轮刀片进行切割加工时,为了能够长期稳定的加工,需要维持一定的加工负荷,以促进磨粒自锐。在加工薄型芯片时,由于不能采用改变切削容积的方法来增强加工负荷,所以需要通过调整加工条件来提高加工负荷。 图2表示在提高进刀速度时,加工负荷的变化情况。 由于磨粒直径与进刀速度、主轴旋转速度之间存在着密切的相互作用关系, DISCO公司将会根据客户加工的晶片厚度为其选择最合适的加工条件,详细情况请向销售负责人咨询。

其它(短程刀痕检查功能): 正在申请技术专利

通常在进行刀痕检查时,Z1主轴磨轮刀片和Z2主轴磨轮刀片是各自独立对不同的部位进行切割的。(如果同时进行刀痕检查,实施Z2主轴磨轮刀片的刀痕检查会比较困难)。由于不以切割工件表面为目的的Z2主轴磨轮刀片,在实施刀痕检查时,需要对表面进行切割,切割时因受到表面的TEG以及镀膜的影响而被损伤,从而增加了背面崩裂现象的发生频率。此时、如果使用短程刀痕检查功能,就能够有效抑制背面崩裂的发生。另外、使用这种功能检查刀痕时,由于能够缩短Z2主轴磨轮刀片的切割行程,所以可以将磨轮刀片受损程度控制在最小范围内。 使用本公司提供的磨轮刀片和加工条件,再加上短程刀痕检查功能,您就能够进行高质量的薄型晶片加工。