薄ウェーハダイシング

ソリューション

近年、特にモバイル製品向けのSIP(System In Package)や、ICカード、RFIDタグなどの本格導入に伴い、市場では50 µm以下のチップ厚みの製品が実用化されています。最終製品の需要と共に薄ウェーハを加工する技術の重要性も高まっています。薄ウェーハを加工するにあたり、従来の加工技術ではお客さまの求める加工結果が得られないこともあるため、ディスコではアプリケーションと砥石(ブレード)の研究開発を積極的に行っております。

ブレード

ワークが薄くなると、裏面チッピングは大きくなる傾向にあります。写真1, 2は25 µmのシリコンウェーハ(裏面ドライポリッシュにて研磨)を加工した裏面チッピングの写真です。写真1は従来のウェーハ厚で使用されている一般的な砥粒サイズのブレード(#2000)で加工したものですが、裏面チッピングが目立ちます。一方写真2はファインメッシュ砥粒を用いたブレード(#4800)で加工したものです。薄ウェーハの裏面チッピング対策として、ファインメッシュ砥粒を用いたブレードを使用すること等により、ワークへの衝撃を低減することがポイントとなってきます(グラフ1参照)。

ファインメッシュ砥粒を用いたブレードの詳細については、担当営業へお問い合せください。

-

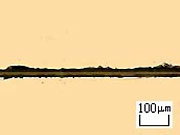

写真1:

一般的な砥粒を用いたブレード (#2000)

-

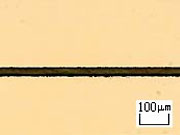

写真2:

ファインメッシュ砥粒を用いたブレード (#4800)

加工条件

前述の通り、薄ウェーハはファインメッシュ砥粒を用いたブレードで加工する必要がありますが、ファインメッシュ砥粒を用いたブレードは切削力がないために目詰まりを起こしやすく、ウェーハの表面の膜やTEGの影響を受け、裏面の加工品質が劣化する傾向にあります。そのような場合は、シングルカットではなくステップカットにて改善が期待できます。

また、ブレードによるダイシング加工において、長期的な安定加工を行う場合、一定の加工負荷を維持し、自生発刃を促す必要があります。薄ウェーハの場合、切削体積による加工負荷アップが望めないため、加工条件にて加工負荷を上昇させる必要があります。

グラフ2は送り速度を増したときの加工負荷の推移を示したものです。

ただし、粒径と送り速度、スピンドル回転数には密接な相互作用が存在します。

ディスコではお客様のウェーハ厚みに適切な加工条件の選定を行っておりますので、担当営業へご相談ください。

その他(ショートカーフチェック機能): 特許申請中

通常カーフチェックを行うときは、Z1ブレードとZ2ブレードが単独で別々の箇所をカットします(同時にカーフチェックを行うとZ2ブレードのカーフチェックが困難になるため)。しかし、本来ならワーク表面をカットすることのないZ2ブレードが、カーフチェック時に表面をカットするため、表面のTEGや膜によりダメージを受け、裏面チッピングが大きくなる傾向にあります。その際は、ショートカーフチェック機能を使用することで、裏面チッピングを抑制することができます。カーフチェック時にZ2ブレードがカットするストロークを短く制御することができるため、ブレードに与えるダメージを最小限に抑えることができるのです。

ブレード、加工条件に加えて、ショートカーフチェック機能をご使用いただくことで、高品質な薄ウェーハ加工が可能となります。

お問い合わせ

ご質問・ご相談等ございましたら、お気軽にお問い合わせ下さい。