薄型晶片的切割技術

解決方案

近年來,隨著各種小型化電子產品,尤其是指向行動通信產品的SIP(System In Package),IC卡以及RFID終端產品等被正式在市場推出,晶片厚度在50 µm以下的產品在市場上也日益趨向於實用化。隨著客戶對最終產品需求的不斷擴大,薄型晶片加工技術的重要性也在逐步提高。目前在加工薄型晶片時,採用以往的加工技術已無法獲得客戶所要求的加工精度,因此DISCO公司正在積極地研究開發相關的應用技術和切割刀片。

切割刀片

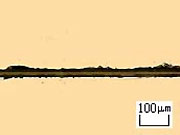

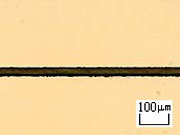

如果加工物的厚度變薄,背面崩裂現象就會有增加的趨勢。照片1,2所示的厚度為25

µm的矽晶片(採用乾式拋光法對背面進行研磨拋光)在切割加工後發生的背面崩裂狀況。由於照片1是以用於通常晶片厚度,由普通大小的磨粒構成的切割刀片(#2000)進行加工的,所以背面崩裂的現象比較明顯。而照片2是使用由超微細磨粒構成的刀片(#4800)進行加工的。為了解決薄型晶片的背面崩裂,使用由超微細磨粒構成的切割刀片進行加工,可減輕對加工物的衝擊力,這就是關鍵點。(參照圖1)

關於使用超微細磨粒的切割刀片的詳細情況,請直接向銷售負責人咨詢。

-

照片1:使用普通大小磨粒的切割刀片(#2000)

-

照片2:使用超微細磨粒的切割刀片(#4800)

加工條件

如上所述,在加工薄型晶片時,需要使用由超微細磨粒構成的切割刀片。但是,由於超微細磨粒的切割刀片沒有足夠的切割能力,容易引起容刀刃口堵塞現象,並且還會受到晶片表面鍍膜以及TEG的影響,導致背面的加工品質惡化。在這種情況下,以階梯切割代替單主軸切割有希望獲得較好的效果。

另外,使用切割刀片進行切割加工時,為了能夠達到長期穩定的加工,需要維持一定的加工負荷,以促進磨粒自銳。在加工薄型晶片時,由於不能採用改變切削容積的方法來提高加工負荷,所以需要通過調整加工條件來提高加工負荷。

圖2表示在提高進刀速度時,加工負荷的變化情況。

但是,磨粒直徑與進刀速度,主軸旋轉速度之間存在著密切的相互作用關係。

DISCO公司將會根據客戶加工的晶片厚度為其選擇最合適的加工條件,詳細情況請向銷售負責人咨詢

其它(短程刀痕檢查功能):正在申請技術專利

通常在進行刀痕檢查時,Z1主軸切割刀片和Z2主軸切割刀片是各自獨立對不同的部位進行切割的。(如果同時執行刀痕檢查,實施Z2主軸切割刀片的刀痕檢查會比較困難)。由於不以切割工件表面為目的之Z2主軸切割刀片,在實施刀痕檢查時,需要對表面進行切割,切割時因受到表面的TEG以及鍍膜的影響,刀刃可能會有受傷情況發生,從而增加了背面崩裂現象的發生機率。此時,如果使用短程刀痕檢查功能,就能夠有效抑制背面崩裂的發生。另外,使用這種功能檢查刀痕時,由於能夠縮短Z2主軸切割刀片的切割行程,所以可以將切割刀片受損程度控制在最小範圍內。

使用本公司提供的切割刀片和加工條件,再加上短程刀痕檢查功能,您就能夠獲得高品質的薄型晶片加工。