减薄精加工研削

解决方案

近年,随着在移动电话等数字式,移动式小型电器中SiP(System in Package)等电子元件的使用日趋普及,在保持高成品率的条件下,针对厚度在100

µm以下晶片的减薄精加工研削技术正在日益受到市场的瞩目。迪思科公司通过对各种各样的设备,磨轮以及研削条件进行不同的组合,能够向客户提供最符合要求的加工条件。

在这里将向大家介绍迪思科公司最新开发的减薄精加工研削技术。

应用技术事例

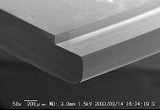

如照片1所示,只对Φ300 mm硅晶片进行研削加工,就可将晶片的厚度减薄加工至5 µm。通过将本期介绍的设备,磨轮以及研削条件进行最佳组合,即使只使用通常的研削方式也能够减薄加工到这么薄的程度。

设备

为了满足减薄精加工研削时的要求,作为在设备方面的重要应对方法之一就是如何把因减薄加工导致机械强度下降而变得极其容易破损的晶片安全地在各设备之间进行搬运。

在搬运系统中除了使用与晶片直径相同的搬运吸盘以外,还采用了可清洁吸盘表面,防止晶片与吸盘之间粘附颗粒状污物的清洗功能。另外,在整个搬运过程中尽量避开手动方式,采用了从研削,DAF胶膜粘贴,切割框架粘贴,到表面保护薄膜剥离等一系列工序的联机化操作系统(照片3),从而能够有效地解决晶片破损的问题。

(DGP8761+DFM2800)

磨轮

通过将原来的第一主轴上粗加工研削用磨轮所使用的陶瓷类结合剂(VS,VS202等)改变成树脂类结合剂BT100(照片4),就能够降低晶片的破损率,并使导致晶片开裂的边缘崩裂现象※1也得到了控制。另外,为了去除第一主轴研削时产生的研削破碎层,在第二主轴的精加工研削用磨轮上采用可对应研削量增加的BK-09接合剂,无需使用干式抛光方式对工件实施去除应力加工处理,就能够研削出更薄的晶片。(照片5)

另外,通过在粗加工研削时使用BT100磨轮,在精加工研削时使用具有超细磨粒的Poligrind(照片6)磨轮,不但可以加工Φ8英寸晶片,原来需要采用去除应力加工才能制作的Φ300

mm晶片的研削加工也成为可能。只要把原来的精加工研削磨轮更换成Poligrind磨轮,不仅在3根主轴的研削机上,而且在2根主轴的研削机上也能进行超薄精加工研削。

※1 通常,晶片边缘部分的断面成R形状,在对晶片实施减薄加工后,R形状的边缘部分会形成尖锐锐角,从而使这部分的机械强度变得非常低。在研削水及加工条件等的影响下,致使边缘部分产生凹凸不平及边缘崩裂的现象,因此可能会引起晶片断裂。(图1)

研削条件・应用技术

有关切削条件,无论是研削粗加工还是研削精加工都是通过在接近最终精加工厚度时降低磨轮主轴的进刀速度,从而达到降低研削负荷的目的。另外,为了减少边缘崩裂现象的发生,也可以采用边降低磨轮主轴的旋转速度,边提高吸附晶片用工作台的旋转速度等有效的应用技术。

此外,修边加工方式(照片7)作为另一种解决方案,也有助于减少边缘崩裂现象的发生。这是在研削加工之前预先对晶片边缘部分实施开槽加工,即使是在减薄加工之后晶片边缘也不会形成尖锐锐角的加工工艺。运用该手法可大幅度地降低边缘崩裂的发生频率。

-

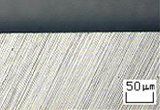

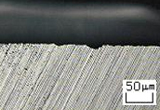

晶片边缘部分

已实施修边加工

-

晶片边缘部分

未实施修边加工

提高抗折强度(去除应力加工)

虽然通过采用Poligrind磨轮进行研削加工,可提高减薄精加工的加工质量。但由于使用的是磨轮,所以在晶片表面仍然会残留下细微的破碎层。为了去除表面残留的破碎层,进一步提高芯片的抗折强度,迪思科公司还可以根据客户的要求,提供各种不同的去除应力加工工艺。(表1)

| 干式刻蚀 | 就是指使用氟类气体的等离子对工件进行腐蚀加工的去除应力加工工艺。通过与,DBG※2进行组合,还能够对芯片侧面实施去除应力加工。 |

|---|---|

| 干式抛光 | 就是指不使用水和研磨膏等介质,只使用干式抛光磨轮进行干式抛光的去除应力加工工艺。 |

表1 迪思科公司的去除应力加工

※2 DBG (Dicing Before Grinding)就是指,先对晶片实施半切割加工,然后通过背面研削将晶片分割成芯片的技术。该工艺既不受到晶片反翘的影响,也能够大幅度地减少工件背面崩裂现象的发生。