減薄精加工研磨

解決方案

近年,隨著在手提電話等數位式,移動式小型電器中SiP(System in Package)等電子元件的使用日趨普及,在保持高良率的條件下,針對厚度在100

µm以下晶片的減薄精加工研磨技術正在日益受到市場的矚目。迪思科公司通過對各種各樣的設備,磨具以及研磨條件進行不同的組合,能夠向客戶提供最符合要求的加工條件。

在這裡將向大家介紹迪思科公司最新開發的減薄精加工研磨技術。

應用技術事例

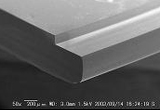

如照片1所示,只對Φ300 mm矽晶片進行研磨加工,就可將晶片的厚度減薄加工至5 µm。通過將本期介紹的設備,磨具以及研磨條件進行最佳組合,即使只使用通常的研磨方式也能夠減薄加工到這麼薄的程度。

設備

為了滿足減薄精加工研磨時的要求,作為在設備方面的重要應對方法之一就是如何把因減薄加工導致機械強度下降而變得極其容易破損的晶片安全地在各設備之間進行搬運。

在搬運系統中除了使用與晶片直徑相同的搬運吸盤以外,還採用了可清潔吸盤表面,防止晶片與吸盤之間粘附顆粒狀污物的清洗功能。另外,在整個搬運過程中盡量避開手動方式,採用了從研磨,DAF膠膜粘貼,切割用框架安裝,到表面保護薄膜剝離等一系列工序的聯機化操作系統(照片3),從而能夠有效地解決晶片破損的問題。

(DGP8761+DFM2800)

磨具

通過將原來的第一主軸上粗加工研磨輪所使用的陶瓷類結合劑(V,SVS202等)改變成樹脂類結合劑>BT100(照片4),就能夠降低晶片的破損率,並使導致晶片裂開的邊緣崩裂現象※1也得到了控制。另外,為了去除第一主軸研磨時產生的研磨破碎層,在第二主軸的精加工研磨輪上採用可對應研磨量增加的BK-09接合劑,無需使用乾式拋光方式對工件實施去除應力加工處理,就能夠研磨出更薄的晶片。(照片5)

另外,通過在粗加工研磨時使用BT100磨輪,在精加工研磨時使用具有超細磨粒的Poligrind(照片6)磨輪,不但可以加工Φ8英寸晶片,原來需要採用去除應力加工才能製作的Φ300 mm晶片的研磨加工也成為可能。只要把原來的精加工研磨輪更換成Poligrind磨輪,不僅在3根主軸的研磨機上,而且在2根主軸的研磨機上也能進行超薄精加工研磨。

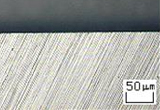

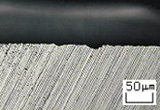

※1 通常,晶片邊緣部分的斷面成R形狀,在對晶片實施減薄加工後,R形狀的邊緣部分會形成尖銳銳角,從而使這部分的機械強度變得非常低。在研削水及加工條件等的影響下,致使邊緣部分產生凹凸不平及邊緣崩裂的現象,因此可能會引起晶片斷裂。(圖1)

研磨條件・應用技術

有關切削條件,無論是研磨粗加工還是研磨精加工都是通過在接近最終精加工厚度時降低磨輪主軸的進刀速度,從而達到降低研磨負荷的目的。另外,為了減少邊緣崩裂現象的發生。也可以採用降低磨輪主軸的旋轉速度,同時提高吸附晶片用工作台的旋轉速度等這些有效的應用技術。

此外,修邊加工方式(照片7)作為另一種解決方案,也有助於減少邊緣崩裂現象的發生。就是在研磨加工之前預先對晶片邊緣部分實施開槽加工,即使是在減薄加工之後晶片邊緣也不會形成尖銳銳角的加工製程。運用該手法可大幅度地降低邊緣崩裂的發生頻率。

-

晶片邊緣部分

已實施修邊加工

-

晶片邊緣部分

未實施修邊加工

提高抗折強度(去除應力加工)

雖然通過採用Poligrind磨輪進行研磨加工,可提高減薄精加工的加工品質。但由於使用的是磨輪,所以在晶片表面仍然會殘留下細微的破碎層。為了去除表面殘留的破碎層,進一步提高晶片的抗折強度,迪思科公司還可以根據客戶的要求,提供各種不同的去除應力加工製程。(表1)

| 乾式蝕刻 | 就是指使用氟類氣体的等離子對工件進行腐蝕加工的去除應力加工製程。通過與,DBG※2進行組合,還能夠對晶片側面實施去除應力加工。 |

|---|---|

| 乾式拋光 | 就是指不使用水和研磨膏等介質,只使用乾式拋光磨輪進行乾式拋光的去除應力加工製程。 |

表1 迪思科公司的去除應力加工

※2 DBG (Dicing Before Grinding)就是指,先對晶片實施半切割加工,然後通過背面研磨將晶片分割成晶粒的技術。該製程既不受到晶片反翹的影響,也能夠大幅度地減少工件背面崩裂現象的發生。